Progettazione dedicata per gli elettrodi

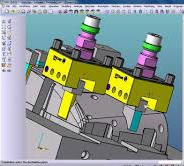

VISI Electrode è un modulo automatizzato per la creazione e la gestione degli elettrodi e portaelettrodi per l’elettroerosione a tuffo. La progettazione, la simulazione ed il controllo delle collisioni, garantiscono che l’elettrodo sia funzionante correttamente da subito.

La creazione dell’elettrodo EDM può essere uno dei progetti più complessi e costosi in termini di tempo, per qualsiasi produttore di stampi. La serie di prodotti VISI offre una soluzione per ogni fase del processo produttivo, dal progetto alla produzione. Anche il progettista più esperto potrà beneficiare dell’alto grado di automazione integrata, fornita da VISI Electrode.

Caratteristiche principali:

- Estrazione dinamica delle superfici

- Estensione di superfici in tangenza o linearmente

- Controllo delle collisioni sull’elettrodo

- Libreria di portaelettrodi

- Animazione verticale / laterale / inclinata dell’elettrodo

- Esportazione di file formato neutrale o EPX

- Report in formato HTML

- Gestione di Template per la fase CAM

Estrazione dell’area da erodere

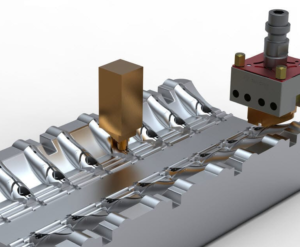

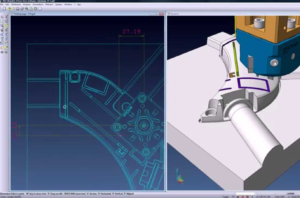

Dopo aver identificato le zone che devono essere lavorate con l’elettrodo, VISI Electrode fornisce un modo semplice e veloce per realizzare la geometria dell’elettrodo voluta. La possibilità di selezionare la facce graficamente in modo dinamico, permette un’agevole estrazione delle aree più complesse. VISI Electrode è uno strumento che completa l’esperienza del progettista e combina l’automazione con la possibilità di costruire manualmente la geometria dell’elettrodo. Questa tecnologia combinata, fa si che l’operatore sia sempre nelle condizioni di poter completare o modificare il design dell’elettrodo.

Creazione dell’elettrodo

Un’interfaccia intuitiva guida l’utente attraverso la creazione dell’elettrodo. Sono disponibili opzioni che permettono l’estensione sia verticale che in tangenza delle superfici dell’elettrodo. E’ possibile creare elettrodi per lavorare tasche aperte, e sono disponibili direzioni di estrusione multiple per l’estensioni delle superfici laterali. In qualsiasi momento del processo di creazione dell’elettrodo, è disponibile l’animazione dinamica ed il controllo delle collisioni.

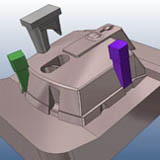

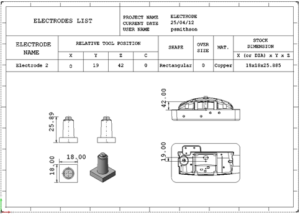

Definizione del grezzo

Il grezzo può essere aggiunto interattivamente all’elettrodo. Dati quali Nome elettrodo, materiale, tipo di lavorazione, riferimenti, posizione e rotazione vengono salvate con l’elettrodo. Tutti i dati aggiunti vengono automaticamente mantenuti associati all’elettrodo e utilizzati nella fase finale di generazione del report in formato HTML.

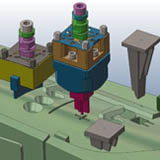

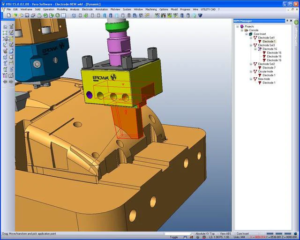

Creazione del portaelettrodo

I portaelettrodi possono essere creati manualmente, applicando larghezza, profondità o altezza o semplicemente selezionandolo da un’ampia libreria. Ove le operazioni di elettroerosione debbano essere eseguite in zone di difficile accesso, il portaelettrodo può essere spostato dal centro dell’elettrodo per consentire alla macchina EDM di lavorare senza collisioni. L’animazione dinamica ed il controllo delle collisioni assicurano che l’elettrodo non interferisca la geometria del pezzo o dell’inserto.

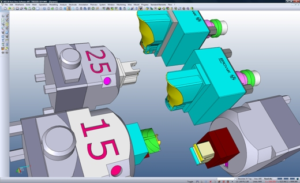

Gestione dell’elettrodo

Il gestore EDM fornisce all’operatore uno strumento per gestire l’inserto da lavorare, l’elettrodo, le posizioni multiple dell’elettrodo, la simulazione verticale, orizzontale ed angolata, controllo delle collisioni, report HTML e output EPX. Per assicurare la compatibilità con altri sistemi CAD/CAM, ogni elettrodo può essere automaticamente esportato in relazione alla relativa origine, usando un formato neutro come IGES, STEP o STL.

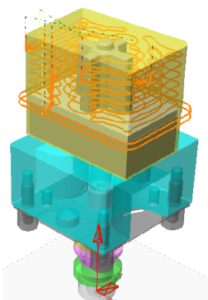

Simulazione e controllo delle collisioni

Per assicurare la correttezza dell’elettrodo e del portaelettrodo, può essere realizzata una simulazione grafica dell’elettrodo lungo l’asse di lavorazione. Il controllo automatico verifica la possibile l’interferenza tra l’elettrodo e le superfici adiacenti. Tutte le collisioni sono evidenziate graficamente e, in questi casi, l’elettrodo viene spostato sul punto di contatto.

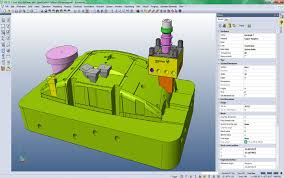

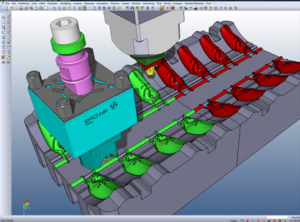

Posizionamento e lavorazione

Una volta che l’elettrodo è stato creato, può essere lavorato direttamente da VISI Machining (senza dispendiosi trasferimenti di dati). I dati per la lavorazione ed il posizionamento dell’elettrodo sulla macchina, vengono creati automaticamente ed in questo modo assicura continuità all’intero processo produttivo. E’ possibile memorizzare template che contengono la definizione dell’utensile, lavorazioni, velocità, profondità di taglio, ecc. Questi template possono essere riutilizzati su famiglie di elettrodi simili. Applicando il template ad un nuovo elettrodo, vengono creati automaticamente una serie di percorsi utensile utilizzando le stesse impostazioni precedenti. In questa maniera i tempi di programmazione vengono drasticamente ridotti, oltre al vantaggio di utilizzare standard aziendali che sono già stati collaudati su lavori precedenti.

Programmazione diretta della macchina a tuffo

Il progetto degli elettrodi contiene oltre alle geometrie degli elettrodi stessi anche tutti i parametri necessari alla definizione della lavorazione (posizione in macchina, materiale, gap, fase di lavorazione, etc.). Questi dati sono utilizzati per generare in automatico il file di programmazione della macchina secondo lo standard EPX o XML, gestiti dalle elettroerosioni a tuffo di ultima generazione. Vengono trasferite al CNC anche le geometrie 3D del pezzo per una simulazione diretta, se gestita dalla macchina stessa.

In caso di erosioni meno recenti è possibile mediante opportuna personalizzazione realizzare post processor dedicati che trasformano il linguaggio XML in codice CNC secondo lo standard adottato dal costruttore dell’impianto.

Gestione delle celle di erosione a tuffo

Grazie alla collaborazione con le aziende di riferimento nell’automazione degli impianti di erosione che prevedono l’asservimento di un magazzino centralizzato elettrodi, di una o più fresatrici a 3/5 assi e di una macchina di misura tramite caricatori automatici, è possibile realizzare la base dati da inviare al gestore della cella, contenente non solo i programmi di erosione, ma anche i listati per la fresatura automatica e la gestione dei punti di controllo per la verifica dimensionale. Grazie all’esperienza maturata in molteplici applicazioni, è possibile sviluppare soluzioni ottimizzate alle specifiche esigenze di ogni singolo cliente.