Erxleben Gmbh si affida a VISI e simula con Stampack

Download

L’attrezzeria del fornitore automobilistico Erxleben Verformungstechnik ha convertito parzialmente il CAD e completamente combiato il CAM con VISI. Da allora l’azienda di Wildeshausen è stata in grado di agire in modo più rapido e flessibile, anche per quanto riguarda la collaborazione con fornitori esterni. Recentemente i processi di formatura vengono simulati direttamente da VISI con Stampack Xpress e gli errori vengono rilevati immediatamente. Da allora, le prove stampo e le fasi di ri-fresatura del disegno sono un ricordo del passato.

“l’esperienza finora maturata è che se Stampack conferma il metodo di stampaggio, allora la prova stampo è positiva al cento per cento.” afferma Roman Kraus del reparto di progettazione di Erxleben Verformungstechnik.

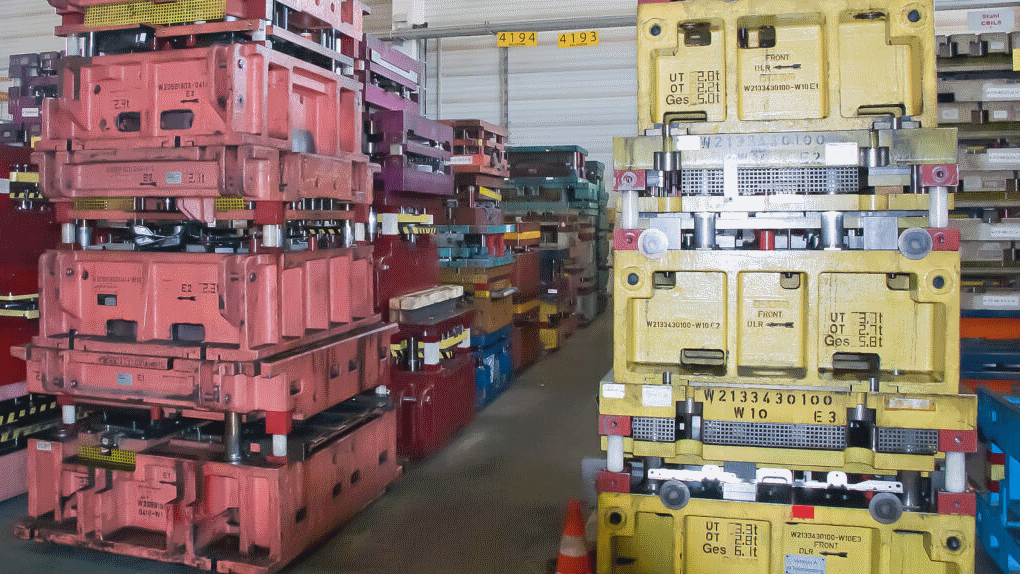

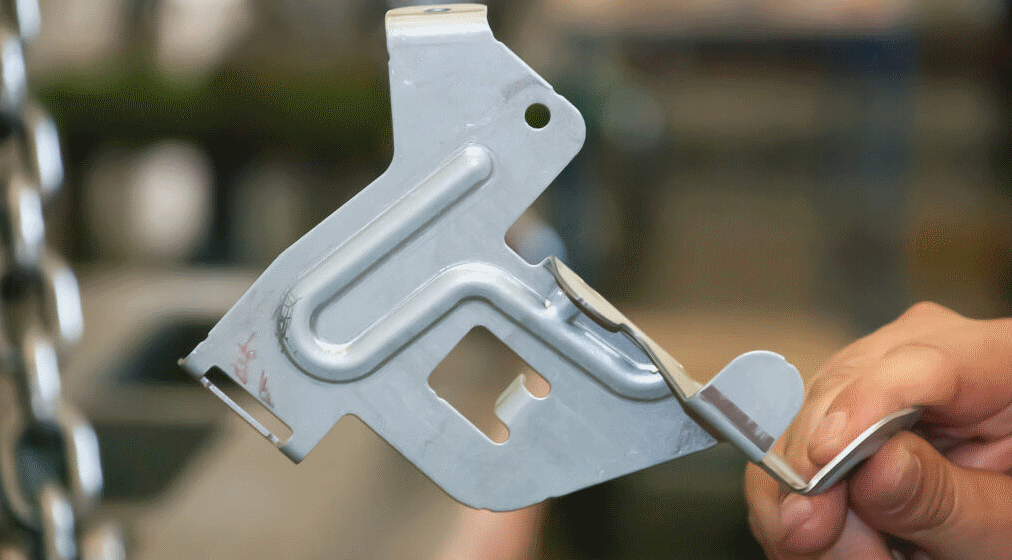

Con sede a Wildeshausen, a sud di Delmenhorst, Kurt Erxleben GmbH & Co. KG impiega 380 dipendenti e produce particolari stampati in lamiera, assemblaggi saldati e pezzi lavorati. Oltre alla tecnologia di stampaggio e formatura, per la quale viene utilizzato un grande numero di presse eccentriche e idrauliche con forza di serraggio fino a 12.000 kN, vengono coperte anche altre tecnologie come la piegatura CNC, la saldatura robotizzata (MAG, MIG, TIG), il taglio laser 2D e 3D, l’assemblaggio robotizzato e la fresatura CNC (3 assi, 5 assi). Il lavoro si svolge su tre turni, con dimensioni tipiche dei lotti che vanno da 1.000 a 15.000. Attualmente sono circa 700 gli stampi attivi, con i quali si svolge la produzione in serie e che vengono manutenuti e riparati nella propria attrezzeria. Il 99% dei clienti proviene dall’industria automobilistica. OEM come Daimler, Porsche o Volkswagen vengono forniti direttamente, come pure i grandi fornitori Tier1 come Magna CTS, Valeo, Voestalpine, Wagon Automotive o ZF. A questo processo contribuiscono un sistema di qualità ben sviluppato e varie certificazioni orientate al settore, così come un’area logistica ben sviluppata.

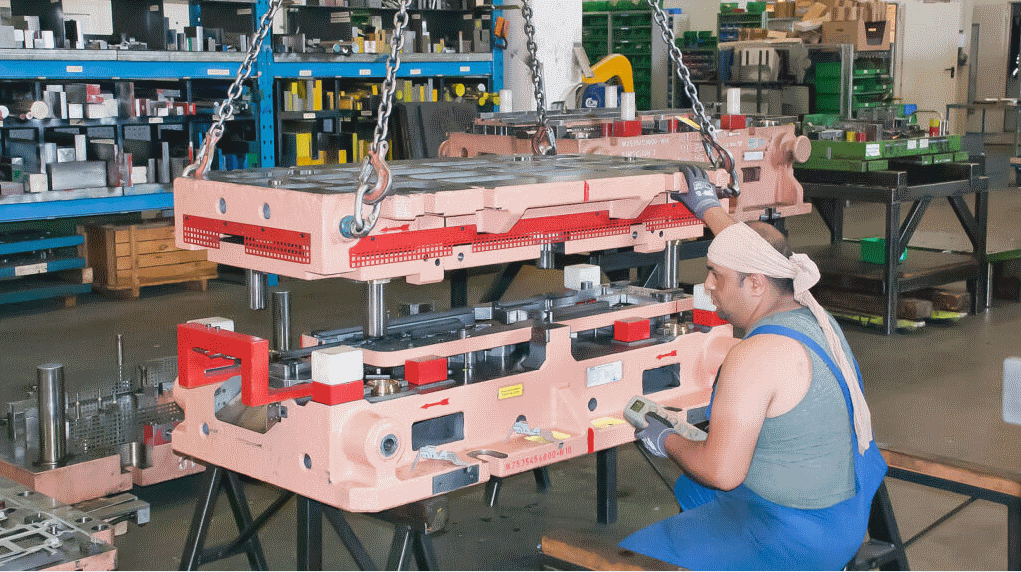

“Un nostro cliente importante, ad esempio, è lo stabilimento Mercedes-Benz di Brema, che dista solo 50 chilometri” continua Roman Kraus. “nel sito di Wildeshausen realizziamo la progettazione degli utensili più piccoli che vengono poi prodotti al nostro interno come pure per le maschere e le attrezzature utilizzate dall’azienda stessa nel ciclo di produzione. Inoltre a Erxleben gestiamo la riparazione, la manutenzione e le modifiche. Gli stampi di grandi dimensioni, in particolare quelli progressivi, vengono quindi fatti realizzare da fornitori esterni, ma la progettazione e i test finali di funzionamento sono fatti all’interno dell’azienda. Il reparto di progettazione quindi è fortemente coinvolto nel processo. Ciò riguarda sia la valutazione della producibilità dell’articolo durante la fase di calcolo dei costi, sia la verifica del metodo che la fase di prova. Il team di progettazione ha sia una funzione di monitoraggio che di consulenza, in quanto è responsabile dell’intero processo di ottimizzazione, in modo che l’attrezzatura produca e mantenga la qualità richiesta senza problemi. E lo facciamo per tutta la durata della prodotto”.

VISI gioca oggi un ruolo centrale

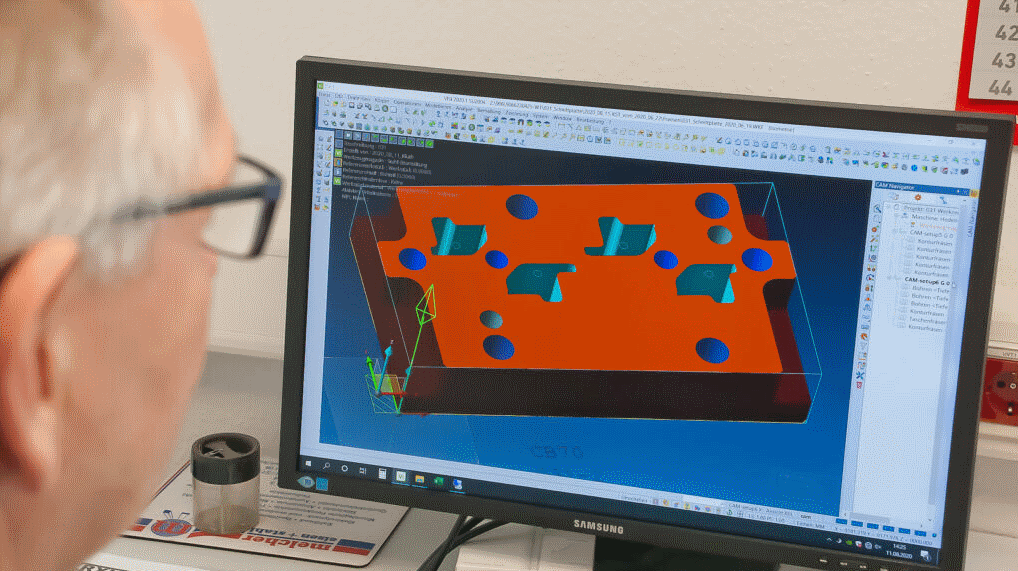

Come è organizzato il flusso di lavoro VISI nell’area di progettazione di Erxleben e dove viene utilizzato Stampack Xpress? Le parti vengono spesso inviate dai clienti come file nativi Catia o NX oppure nel formato neutro STEP, queste sono importate in VISI e il modulo Blank viene utilizzato per appiattire la geometria del componente, per così dire, e determinare così il perimetro dello sviluppo. “Se, ad esempio, diversi spigoli si sovrappongono, so che il pezzo non può essere prodotto in questo modo e lo correggo di conseguenza”, spiega Roman Kraus. “Dopo aver definito la striscia nel nastro segue il posizionamento dei punzoni e la disposizione e il numero di fasi di formatura, nonché la forza di stampaggio richiesta, importante per il calcolo dei costi di produzione. Se il pezzo è in ordine, il progettista sviluppa in anticipo un metodo semplificato, che – in questo caso grazie al modulo VISI Progress – viene fatto con pochi clic del mouse” sottolinea Roman Kraus. “Sulla base di queste impostazioni, i costi dello stampo inclusi quelli relativi alla produzione vengono calcolati dai colleghi e l’offerta viene inviata. Se il cliente dà l’ok, i fornitori esterni di stampi presentano le loro offerte sulla base delle informazioni da noi preparate.”

STAMPACK: la simulazione di stampaggio resa facile

Il tema della simulazione della formatura è ancora relativamente nuovo, riferisce Roman Kraus: “Anche se lo facciamo solo da sei mesi, siamo assolutamente entusiasti delle possibilità che la simulazione ci offre nella formatura della lamiera”. Ci riferiamo alla simulazione di superfici e volumi nei processi di stampaggio della lamiera a uno o più stadi con il programma Stampack Xpress, sviluppato dalla Stampack GmbH di Bietigheim a Baden. Sebbene Stampack Xpress, in quanto strumento indipendente, non faccia parte della famiglia di prodotti VISI, segue la stessa filosofia operativa autoesplicativa e può essere integrato nel flusso di lavoro tramite un collegamento richiamabile direttamente in VISI. “In questo modo posso vedere immediatamente, tramite la funzione di analisi di Stampack, se e dove si possono verificare difficoltà nel particolare durante il processo di formatura”, spiega Roman Kraus. “Stampack mi dice come si comporta la lamiera, se lo spessore della lamiera ovunque rimane entro la tolleranza, quali forze agiscono, se qualcosa si strappa e così via”. Stampack Xpress consente anche una semplice simulazione di tipo superficiale, che ha il vantaggio, soprattutto con lamiere sottili, di dare risposte con tempi di calcolo brevi. Poiché anche la deformazione volumetrica può essere simulata, lo strumento è molto adatto anche per la simulazione altamente accurata di lamiere con spessori importanti. Grazie al modello di simulazione 3D, nel calcolo incrementale si tiene conto anche delle sollecitazioni e delle deformazioni all’interno dello spessore della lamiera. Entrambi i tipi di simulazione possono essere utilizzati anche per simulare il ritorno elastico del componente.

STAMPACK: tutte le aree problematiche sono immediatamente visibili

Una volta che l’ordine è stato definito realizziamo il metodo. “Lo esaminiamo poi molto attentamente e verifichiamo con VISI Progress e, più recentemente, con l’aiuto di Stampack Xpress, se il pezzo può davvero essere prodotto con questo metodo. Dopo aver creato i modelli delle superfici degli stampi delle singole fasi con VISI – con il modulo Progress è molto veloce – esporto il rispettivo modello tramite l’interfaccia diretta verso Stampack”. Questo processo richiede solo pochi clic del mouse. Perché Stampack Xpress è estremamente facile da usare, cosa che Roman Kraus considera un enorme vantaggio, “si ottiene il risultato dopo pochi passi e un certo tempo di calcolo”. Tutte le aree problematiche sono quindi immediatamente visibili nella finestra di analisi. In questo contesto, Kraus sottolinea una funzione che è di grande vantaggio nella vita di tutti i giorni: “Il risultato può essere esportato come file STL. Posso rileggerlo in VISI, per esempio, e recuperare il ritorno elastico qui”. Per gli stampi progressivi vengono calcolate tutte le fasi di formatura, il che è molto facile anche con Stampack attraverso la sequenza di passi. Spesso dipende da piccole sfumature se un processo di formatura funziona o meno come previsto, aspetti che il progettista può prevedere solo con difficoltà senza la simulazione. “In passato abbiamo deciso molte cose qui in base al nostro istinto, ma oggi è Stampack a fare le verifiche”.

Più veloce, più flessibile e più sicuro

Con VISI, a Wildeshausen è stato fatto un passo da gigante in termini di tempo di lavorazione e flessibilità, che è stato ulteriormente incrementato da Stampack Xpress e dalla relativa sicurezza nella verifica dei metodi, Roman Kraus ne è convinto. Carsten Zejunc del reparto CAM la vede allo stesso modo: “Con VISI siamo ora in grado di reagire in modo estremamente rapido. Avendo a disposizione tutte le informazioni in un unico ambiente, possiamo anche elaborare le nostre riparazioni nel più breve tempo possibile”. VISI offre notevoli vantaggi anche nel settore delle riparazioni, non da ultimo grazie al suo concetto di funzionamento autoesplicativo su tutti i moduli. Infine, il designer Roman Kraus torna alla simulazione di formatura: “Oggi, con Stampack Xpress, abbiamo la possibilità di provare molte cose senza dover andare in pressa per le prove fisiche”. Questo elimina anche la necessità di fresare e aggiustare le operazioni di formatura. “La nostra esperienza finora è che se Stampack ha detto che funziona, allora ha funzionato al cento per cento anche in prova stampo”.

VISI: programmi CAM 3/5 assi

Un’ulteriore sfida nell’industria automobilistica è la richiesta di tempi di consegna sempre più brevi. “Di solito ci rimangono solo da una a due settimane per l’ottimizzazione, senza VISI, questo sarebbe difficilmente realizzabile”. Ciò a cui si riferisce Roman Kraus è la famiglia di prodotti per la costruzione di attrezzature e stampi di Hexagon (prima Vero Software), che attualmente comprende un totale di 22 moduli e con la quale Erxleben mappa il suo flusso di lavoro CAD e CAM. “Abbiamo iniziato con VISI nel 2015 con la programmazione CAM della fresatura”, ricorda Carsten Zejunc, responsabile dell’area CAM di Erxleben. “Perché volevamo sostituire il precedente sistema di programmazione il più rapidamente possibile. All’epoca la progettazione veniva effettuata esclusivamente con Catia V5 e NX – che, oltre a VISI, sono ancora oggi utilizzati come sistemi CAD – e il progettista aveva assunto anche la programmazione NC. Con il CAM di un fornitore terzo non integrato nel CAD eravamo poco flessibili nella generazione dei programmi di fresatura e quindi cercavamo urgentemente una soluzione che funzionasse in modo coerente con la stessa base dati“, ricorda Carsten Zejunc. “Inoltre, il nuovo sistema doveva essere facile ed intuitivo da usare in modo che l’attrezzista può ottenere risultati di fresatura convincenti in modo rapido e senza errori, anche senza una vasta conoscenza del CAD“. Compresa la lavorazione simultanea a 5 assi, aggiunge. “VISI è stato integrato rapidamente, non da ultimo grazie al concetto di sistema modulare e per le funzioni CAD e CAM davvero ben congegnate, orientate in modo specifico alle esigenze della costruzione di stampi”. Il collega progettista Roman Kraus aggiunge un altro motivo: il VISI è utilizzato da moltissimi costruttori di stampi. Non solo in questo Paese, ma anche in Italia e in Turchia. Questo rende la cooperazione molto più facile. “Oggi utilizziamo VISI per mappare tutte le fasi importanti dei nostri processi CAD e CAM, dalla fase di preventivo, pianificazione del metodo e progettazione fino ai programmi CAM di fresatura 3/5 assi ed incluse le macchine per elettroerosione a filo”, sottolinea Carsten Zejunc. “Generiamo anche i programmi di fresatura e foratura 2.5D in gran parte in modo automatico con il modulo VISI Compass utilizzando il riconoscimento delle feature. È una cosa rapida e ci fa risparmiare un sacco di tempo”.

About the Company

Company name: Kurt Erxleben GmbH & Co. KG

Business: Stampi e stampaggio particolari in lamiera per il settore automobilistico

Website: www.erxleben.biz

Risultati raggiunti

- Un’unica soluzione software per la quotazione, l’analisi della formatura, la progettazione di utensili 3D e la produzione CNC

- Analisi della formatura della lamiera per identificare potenziali problemi come il raggrinzimento e l’assottigliamento del materiale

- Garanzia di coerenza e interoperabilità dei dati con un modello dati unico utilizzato sia per le operazioni CAD che CAM

- Riduzione significativa delle prove stampo e dei tempi di consegna