VISI 2020 – Presentazione Release

VISI 2020

La versione 2020.0 di VISI CAD / CAM migliora i processi di progettazione stampi plastica, pressofusione e lamiera, insieme al potenziamento del modulo Reverse, appositamente progettato per questi settori meccanici.

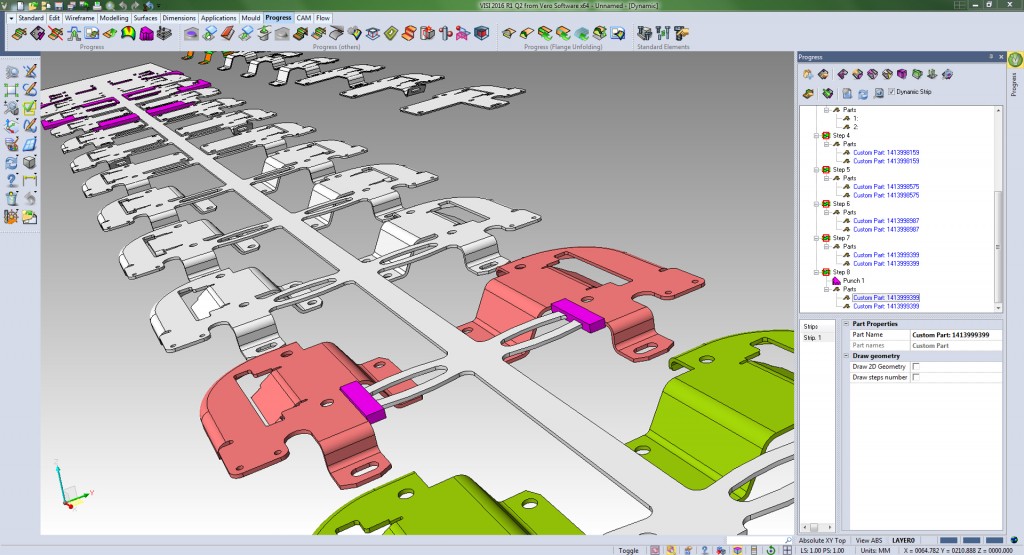

VISI Progress / Blank

Apertura Pezzo

Una nuova tecnologia di sviluppo delle parti è stata introdotta in VISI 2020.0, offrendo la possibilità di lavorare direttamente sulla parte solida originale senza dover estrarre la pelle del modello.

Riconoscimento topologico lamiera

Il riconoscimento delle parti in lamiera offre ora una migliore rappresentazione grafica della parte analizzata, identificando curve, facce piane e caratteristiche. Il vantaggio della nuova tecnologia è la sua associatività con il modello originale durante il processo di progettazione della matrice, in quanto consente di modificare la parte originale e di apportare automaticamente modifiche allo studio della parte.

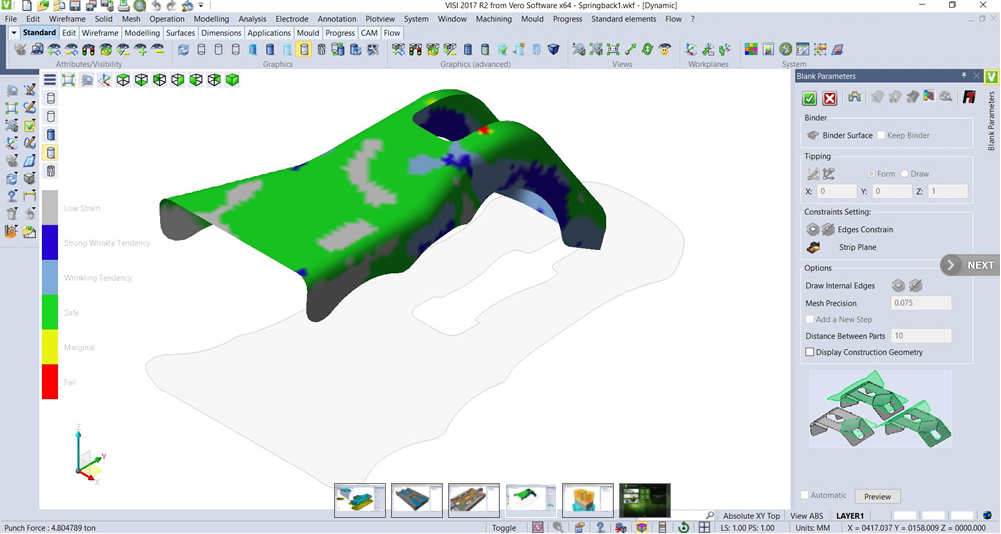

Gestione del premi-lamiera

Il modulo Blank avanzato offre la possibilità di impostare le facce sul modello interessato dal premi-lamiera definendo la forza relativa da applicare. Ciò consente al materiale di scorrere in base alla forza applicata. È stata inoltre introdotta la possibilità di stabilire vincoli per simulare l’effetto di una forza di bloccaggio uniformemente distribuita. Il risultato è una analisi del processo di imbutitura più accurata che supporta il progettista durante la fase di progettazione dello stampo.

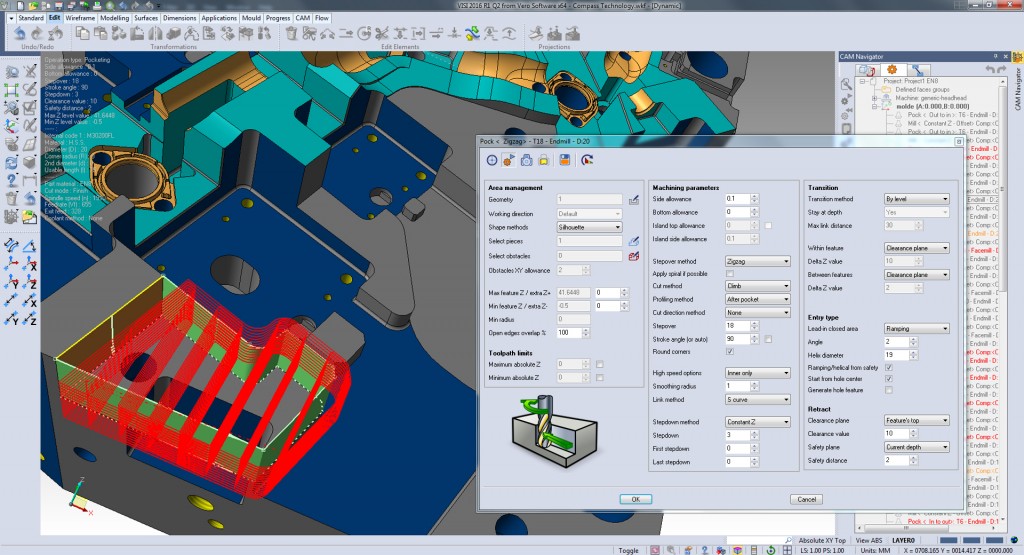

VISI Mould / Flow

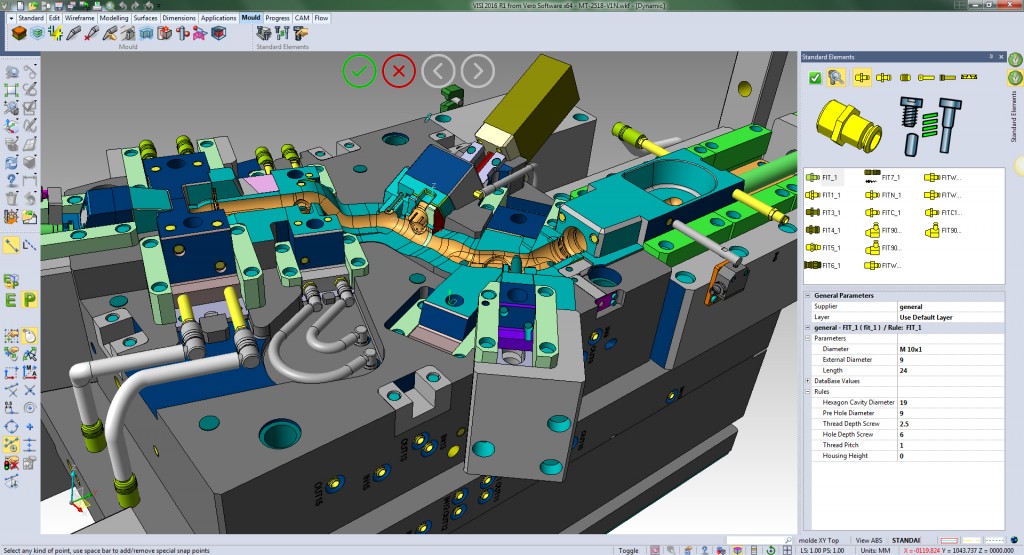

Etichettatura estrattori

La nuova funzionalità di etichettatura degli espulsori offre la possibilità di identificare tutti gli elementi presenti in un progetto realizzando anche una tabella degli espulsori. Questa caratteristica è di grande beneficio per le aziende che producono stampi in plastica poiché semplifica il processo di manutenzione dello stampo stesso nel caso in cui uno o più perni di espulsione debbano essere sostituiti in quanto possono essere facilmente e rapidamente identificati nel progetto 3D.

Canali conformali

È stata introdotta una nuova funzionalità per lo sketch avanzato dei canali conformali. È possibile utilizzare un circuito wireframe precedentemente creato, selezionare sezioni predefinite o libere per creare automaticamente i canali conformali per formare il circuito di raffreddamento desiderato. I canali conformali possono anche essere modificati dopo la sottrazione dall’inserto stampo. Tutte le informazioni definite sul raffreddamento conformale durante la fase di progettazione sono anche gestite automaticamente dal modulo di analisi termica VISI Flow. L’analisi termica Flow è stata inoltre migliorata per fornire una visualizzazione grafica delle temperature su una sezione dinamica degli inserti.

Portastampo Meusburger

Sono ora incorporati ulteriori modelli di portastampo Meusburger (tipi FB, FM e FW), inclusi nuove piastre e componenti standard. I nuovi modelli di stampi includono anche assiemi dello stesso fornitore.

Analisi VISI Flow

L’analisi del flusso di VISI è stata migliorata con una nuova tecnologia di meshatura appositamente progettata per l’analisi FEM. Fornisce una mesh di alta qualità, riducendo al contempo i tempi di calcolo, fornendo nuove opzioni per adattare la mesh in base alla forma del modello. È possibile controllare l’orientamento della mesh, la curvatura del modello e levigare la mesh stessa sull’area di transizione, portando a un processo di analisi del flusso accurato e di qualità superiore.

Linee di flusso in VISI Flow

Le linee di flusso in VISI 2020.0 possono ora essere mostrate, evidenziando possibili “esitazioni” del riempimento da isocronici. Ciò è particolarmente importante, poiché l’esitazione si verifica quando il flusso rallenta o si interrompe lungo un particolare percorso, portando a possibili schemi di flusso asimmetrici e imprevedibili che possono ridurre la qualità della parte, causati da variazioni nell’aspetto della superficie, scarsa impaccamento, elevate sollecitazioni e orientamento non uniforme delle molecole di plastica.

Analisi termica in VISI Flow

Con l’analisi termica che sta diventando sempre più importante nell’ottimizzazione del raffreddamento dello stampo, la funzione Flow Thermal è stata migliorata con suggerimenti della portata del refrigerante migliorati, che danno un valore indicativo per un singolo circuito di raffreddamento e una migliore definizione della mesh solida per il blocco della cavità dello stampo, insieme a ogni asse, per offrire risultati più precisi.

Interfaccia diretta con DIGIMAT

Grazie a una nuova interfaccia diretta tra VISI e Digimat, i dati che mostrano la rigidità locale del materiale possono essere esportati in Digimat per il processo di analisi strutturale FEM. Digimat di MSC Software si posiziona tra la produzione e l’analisi strutturale consentendo l’aggiunta di materiali compositi scelti a un nuovo modello di riferimento per simulare e prevedere le proprietà meccaniche della parte stampata. Collegando gli ambienti indipendenti di stampaggio a iniezione Flow e analisi strutturale come MARC, APEX e ANSYS, Digimat fornisce un valore aggiunto con una simulazione di analisi delle sollecitazioni più realistica. Ulteriori dati sono stati aggiunti al database dei materiali per abbinare meglio le caratteristiche delle fibre, comprese informazioni come la forma e la lunghezza del riempitivo.

• Simulazione realistica di analisi strutturale

• Influenza sulla costruzione del progetto per migliorare il comportamento meccanico della parte stampata

• Ottimizza la selezione del materiale e le proprietà delle fibre per migliorare la resistenza meccanica

• Convalida delle proprietà della parte in riferimento al design dello stampo.

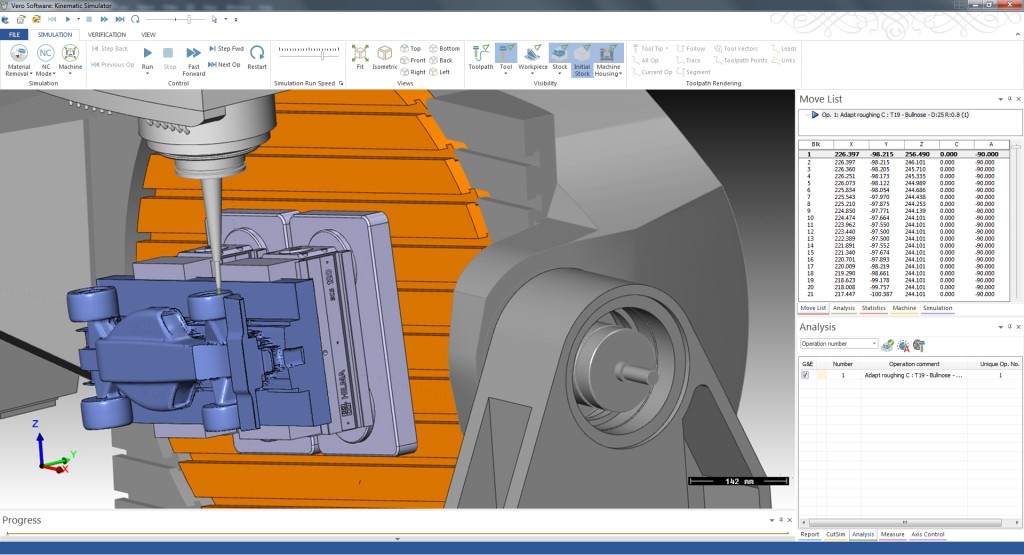

VISI Modelling

Messa in Tavola – Vista interrotta

La vista interrotta è una vista che rappresenta solo l’inizio e la fine del pezzo. Quando il pezzo è molto sottile e lungo, è utile rappresentare la sua vista con solo le estremità “rompendo” la rappresentazione completa nel mezzo per avere una visione più leggibile. Le quote posizionate su questa vista devono essere reali, come valore, e indicano la lunghezza corretta del pezzo.

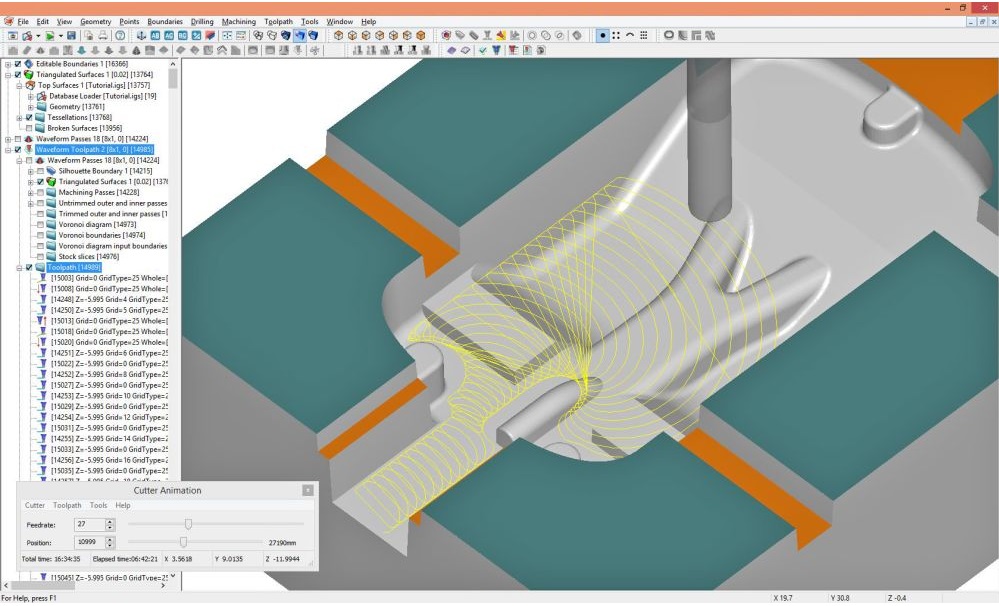

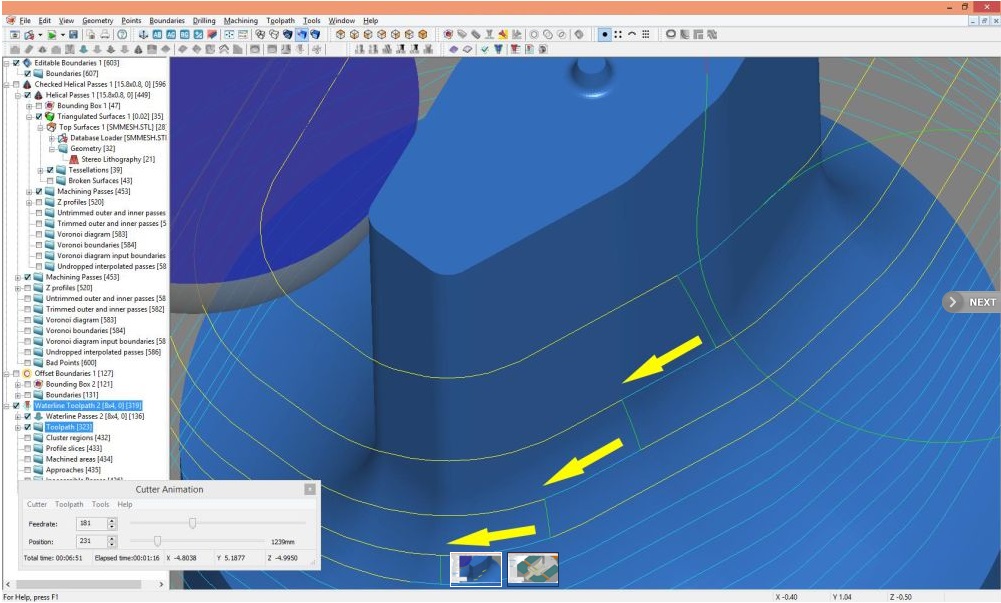

VISI Reverse

VISI Reverse

I miglioramenti apportati al modulo Reverse offrono nuove funzionalità per i processi di Reverse e Casting, offrendo una maggiore flessibilità per entrambi. Funzionalità come la gestione del piano di ritaglio per la scansione dei punti, l’analisi della faccia planare e del sformo sui dati mesh, l’adattamento di una mesh a un bordo e l’adattamento ottimale, migliorano il processo inverso dalla scansione alla generazione di modelli solidi e loro produzione.

Verifica forma

Una nuova funzione di confronto consente all’utente di confrontare due entità, come una nuvola di punti, una mesh o un solido, controllando la distanza relativa: i risultati grafici mostrano colori diversi in riferimento agli intervalli di distanza. Il sistema mostra anche la distanza relativa tra le due entità selezionate durante il confronto, semplicemente selezionando un punto.

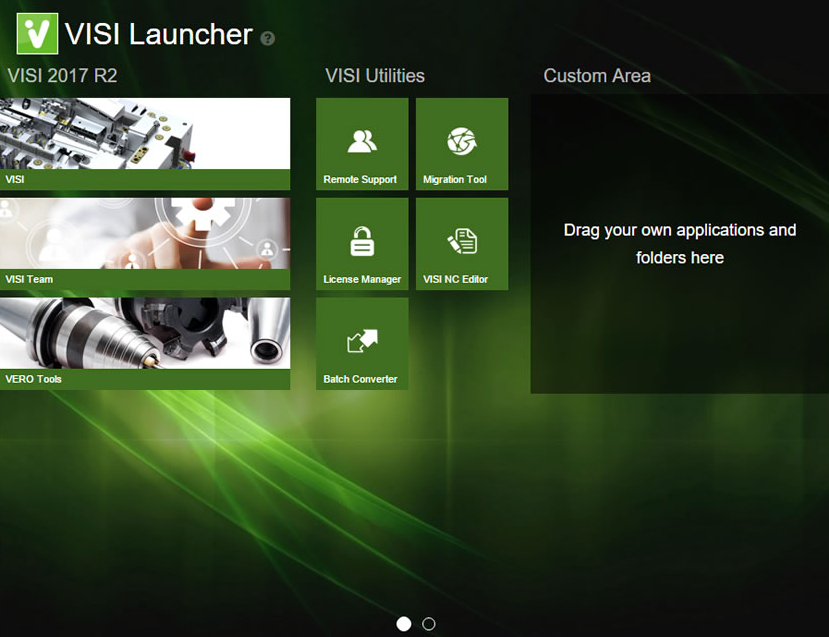

Nuova finestra di avvio del software personalizzabile che fornisce l’accesso alla suite completa delle applicazioni VISI installate. Mette a disposizione aree dedicate alle applicazioni più utilizzate dagli utenti che possono essere aggiunte tramite il drag & drop e la visualizzazione dei canali multimediali VISI.

Nuova finestra di avvio del software personalizzabile che fornisce l’accesso alla suite completa delle applicazioni VISI installate. Mette a disposizione aree dedicate alle applicazioni più utilizzate dagli utenti che possono essere aggiunte tramite il drag & drop e la visualizzazione dei canali multimediali VISI.